Gain overtuigde machinebouwer De Klokslag van de meerwaarde van digital twin en samen zetten de twee bedrijven deze simulatiesoftware in bij een klant van de bouwer van kaasproductiesystemen.

Medio 2020 kreeg Jelle van der Meer, hoofd automatisering bij De Klokslag, een telefoontje van oud-bekende Theo Wijma. Theo, unit manager bij Gain Noordoost, had eerder dat jaar een nieuwe vestiging van Gain geopend in Drachten en belde op om bij te praten. Jelle: “Zo hoorde ik dat Gain niet alleen oplossingen biedt qua onder meer besturingssoftware en visualisatie en bediening, maar ook dat Gain bezig was met het uitrollen van digital twin.”

Jelle schets dat onder machinebouwers zoals De Klokslag de naam digital twin de laatste paar jaar steeds veelvuldiger valt. “Het is een veel aangeboden simulatiesoftware, maar de stap naar het gebruik ervan ook daadwerkelijk zetten is een tweede. De aanschaf van het pakket brengt toch een flinke investering met zich mee.” Voor de Europese markt en ook daarbuiten bouwt De Klokslag productiesystemen voor harde en halfharde kazen, waaronder kaaspersen en pekelbaden.

Jelle vervolgt: “Toen Theo en ik elkaar spraken, zaten wij juist met een probleemstelling bij een klant in het Duitse Neu-Ulm waar de productie 24/7 doorgaat en stopzetten dus geen optie was. Die situatie maakte dat we digital twin serieuzer zijn gaan overwegen.”

Theo en Otto Bouman van Gain Projects wisten Jelle vervolgens te overtuigen van de toegevoegde waarde van digital twin voor zowel De Klokslag als zijn klant. Jelle: “Uiteindelijk hebben alle drie de partijen – Gain, De Klokslag en diens klant, red. – ingelegd om dit project samen te kunnen draaien. Gain wilde graag een pilot draaien, als De Klokslag vonden we dit een hele interessante technologie en wilden Gain hierin ondersteunen, en gezamenlijk wisten wij onze klant te overtuigen van de meerwaarde.”

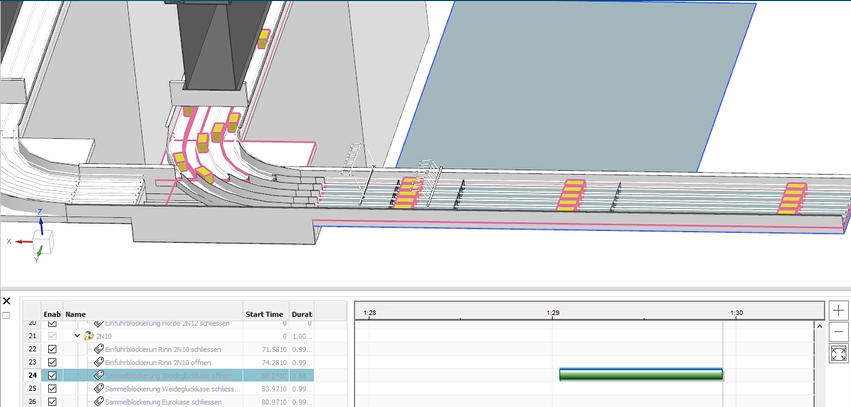

Daarbij komt dat Gain koos voor de ‘no cure no pay’-route. Jelle: “Theo en Otto waren aardig overtuigd van hun inbreng en Gain heeft dat ook waargemaakt.” Die inbreng ging om de inzet van de NX Mechatronics Concept Designer (NX MCD)-software van Siemens. Dat is een simulatiesoftwarepakket waarmee je een digital twin van een installatie kunt maken om deze virtueel te kunnen testen bij storingen of voor inbedrijfsstellingen.

Bij de klant van De Klokslag draaide het probleem rond een deelproces waarbij kooien worden gevuld met kazen, die vervolgens in een pekelbad worden geladen. Er deden zich geregeld storingen voor waardoor het systeem de volgende ochtend niet meer opstartte.

Jelle: “Walter, control engineer bij Gain, heeft voor ons de kooien, de hijskraan en de invoer gesimuleerd met NX MCD en deze laten communiceren met de Siemens-PLC van het productiesysteem. Hierdoor kon hij de storing simuleren en het probleem direct oplossen zonder dat het kaasproductiesysteem van onze klant stilgelegd hoefde te worden.”

Het scheelt voor klanten van De Klokslag uiteraard dat engineers niet op locatie aanwezig hoeven te zijn ten tijde van een inbedrijfsstelling of het verhelpen van een storing. “Juist ook als het een probleem is dat zich zoals in dit geval maar tien minuten per dag voordoet”, vertelt Jelle. “Ook het stilleggen van het systeem zou onze klant geld hebben gekost en dat was nu dus niet nodig.” In het verlengde hiervan kun je de industrie in binnen- en buitenland vanuit huis bedienen.

Jelle haakt hierop in: “Zeker inbedrijfsstellingen kosten veel tijd waarbij onze engineers van huis zijn, soms wel tot drie weken. Ik merk dat mensen daar niet meer op zitten te wachten. Om een betere balans te vinden tussen op kantoor werken van negen tot vijf en op locatie is het inzetten van de digital twin-technologie dus ideaal.”

En in de toekomst zou het helemaal mooi zijn, aldus het hoofd automatisering, als het lukt om het gehele kaasproductieproces, dus alle fases en niet alleen het onderdompelen in baden, te simuleren. Dan kan het gaan dienen als opleidingsmateriaal voor operators, is de achterliggende gedachte. Jelle: “Vooralsnog is het simuleren van het gehele proces een te zwaar programmeer-/rekenpakket voor een gemiddelde PC. Dit gaat echt om een stukje R&D, waarbij wij stapje voor stapje werken aan het vullen van de databank. Hopelijk zijn we over een paar jaar zover.”

Over de samenwerking tussen De Klokslag en Walter van Gain vertelt Jelle het volgende: “Onze samenwerking verliep prima. Walter weet wat hij doet. Als er eens iets niet werkte qua technologie dan sparde hij altijd met ons, en over en weer gold hetzelfde.” Openheid en heldere communicatie noemt Jelle als twee kernwaarden van de mensen van Gain. “Of het nu Walter is of Theo of iemand anders van Gain: het zijn allemaal techneuten tot en met de managers aan toe. Dat maakt dat als je een afspraak maakt met Gain je zeker weet dat de engineers zelf de opdracht ook kunnen uitvoeren.”

Eveneens met de softwareproducent Siemens loopt een direct lijntje, schetst Jelle. “Dat laat ook zien dat het een technologie is die nog volop in ontwikkeling is. Siemens staat open voor inbreng over wat wellicht makkelijker kan en waar nog nieuwe mogelijkheden liggen. Ik ben benieuwd naar de toekomst van deze technologie.”

Het hoofd automatisering van De Klokslag vertelt dat zijn bedrijf na twee succesvolle projecten met Gain – het tweede betrof het sorteren van kaasjes op een lopende band, red. – besloot zelf te investeren in de aanschaf van een digital twin-module. “Wij zien als machinebouwer veel mogelijkheden voor de inzet ervan nu en in de toekomst. Deze stap maakt ook dat we niet afhankelijk zijn van al dan niet beschikbare capaciteit binnen Gain. We weten nu dat het het investeren waard is.”

In de overgang naar het zelfstandig draaien van de simulatiesoftware door de engineers van De Klokslag, is Gain ook betrokken geweest. Na de installatie van het pakket door Siemens heeft Walter de betreffende engineers verder op gang geholpen. Jelle: “Zelf hadden onze engineers de details van de twee gezamenlijk gedraaide projecten al onder de knie weten te krijgen. Walter heeft hun vervolgens verder kunnen trainen in het maken van gestandaardiseerde templates voor onze installaties. Dat scheelt veel programmeerwerk.”

De huidige status is dat er twee mensen intern bij De Klokslag zijn opgeleid om digital twins te maken. Jelle: “Tot nu toe kunnen onze mensen het werk aan. We proberen zelfvoorzienend te zijn, maar mochten we in de toekomst tegen een capaciteitsprobleem aanlopen dan is Gain de logische partij om in te schakelen.”

Jelle besluit: “Digital twin wordt, zoals ik net al zei, heel veel aangeboden binnen ons werkveld, maar de stap zetten vraagt een hele investering en dus ook vertrouwen. Met dank aan Gain hebben we die stap nu gezet en op die samenwerking kunnen wij nu verder bouwen.”

Case

Heeft dit project je geïnspireerd?

Wil je werken bij Gain of weten of wij ook jou kunnen helpen bij jouw verbetertraject? Neem gerust contact met ons op.